آخرین آپدیت: 9 بهمن 1402 ساعت: 10:37

ورق آلیاژی چیست؟

ورق آلیاژی یک نوع فلز آلیاژی است، که از ترکیبات مختلفی از فلزات و عناصر دیگر تشکیل شده است. آلیاژها معمولاً به دلیل خواص بهتری که نسبت به فلزات خالص دارند، برای کاربردهای مختلف صنعتی استفاده میشوند. ورق فولادی آلیاژی معمولاً از طریق فرایندهای تولیدی خاصی مانند ذوب، ریختهگری و فرآوری فلزات تولید میشوند. این فرایندها به ورقهایی با ویژگیهای خاص و منحصر به فرد، نظیر مقاومت در برابر حرارت و فشار، خوردگی، سختی، وزن سبک، و هدایت الکتریکی مناسب، منجر میشود. این ویژگیها و کاربردهای متنوعی که ورقهای آلیاژی دارند، آنها را برای صنایع مختلف از جمله خودروسازی، هواپیماسازی، صنایع الکترونیکی، صنایع ساختمانی و صنایع نظامی بسیار ارزشمند و حیاتی میکند. در جواب سوال نام دیگر آلیاژ چیست باید بگویم که نام دیگر این محصول فولاد می باشد.

بهطور کلی، ورق آلیاژ فولادی به دلیل ویژگیهای منحصر به فرد و متنوعی که دارند، در تولید محصولات با عمر مفید بالا، کاهش وزن، افزایش مقاومت و بهبود عملکرد در صنایع مختلف اهمیت زیادی دارند. در ادامه قصد داریم شما را با ورق آلیاژی چیست و چند نوع دارد؟، ورق آلیاژی چگونه تولید میشود؟، کاربردهای ورق آلیاژی، معایب ورق آلیاژی، نحوه تولید ورق آلیاژی، تولید کنندگان ورق آلیاژی در تهران، فرایند تولید ورق آلیاژی چیست؟، ورق آلیاژی mo40، ورق آلیاژی a516، ورق آلیاژی روغنی و…. آشنا کنیم.

ورق A516

معرفی انواع ورق آلیاژی

ورقهای فولادی انواع مختلفی دارند که به طور گسترده در صنایع مختلف استفاده میشوند. این انواع شامل ورق های فولادی گالوانیزه، ورقهای ضد زنگ، ورقهای آلیاژی، ورقهای آجدار، ورقهای آلومینیوم، ورقهای استنلس استیل، ورقهای نیکل، ورقهای تیتانیوم، ورقهای مس و… میشوند. در ادامه این مقاله همراه ما باشید تا پاسخ سوال انواع ورق آلیاژی چیست و چه تفاوتی دارند؟ را بگیرید.

ورق گالوانیزه:

ورق گالوانیزه، که به ورقهای فولادی پوشیده شده از روی به روی ذوب شده گالوانیزه گفته میشود، برای مقاومت در برابر خوردگی و اکسیداسیون مورد استفاده قرار میگیرند. این نوع ورق آلیاژی از ظاهر زیبا و مقاومت بالایی برخوردارند و از آن بیشتر جهت ساخت و ساز، صنایع خودروسازی، صنایع ساختمان سازی و…. استفاده میشوند.

ورق ضد زنگ:

ورق ضد زنگ، که از جنس استیل ضد زنگ تولید میشوند، برای کاربردهایی که نیاز به مقاومت در برابر خوردگی دارند، از جمله صنایع غذایی، پزشکی، و صنایع شیمیایی استفاده میشوند.

ورق آجدار:

ورق آجدار از ورقهای فولادی استاندارد با پوششی از روی و یا آلومینیوم تشکیل شدهاند و برای مقاومت در برابر هوا، آب و شرایط پوششدهی خاص مورد استفاده قرار میگیرند.

ورق آلومینیوم:

ورقهای آلومینیوم از جمله ورقهای آلیاژی میباشد، که از ترکیباتی چون منگنز، منیزیم و کروم ساخته شده است. این نوع از سریهای مختلفی چون 5000 و 6000 برخوردار میباشد، که سری 5000 از ساختاری چون منگنز، منیزیم و کروم و همچنین سری 6000 مقدار زیادی منیزیم و سیلیسیم برخوردار است. از این دو سری جهت بکارگیری در ساخت وسایل حمل و نقل، هواپیماها و ساختمانهایی که نیاز به مقاومت در برابر خوردگی دارند و همچنین جهت ساخت قطعات با مقاومت بالا در برابر حرارت، مانند قطعات موتورها و ساخت وسایل فضایی استفاده میشود.

ورق استنلس استیل:

این نوع ورق آلیاژی از آلیاژهایی چون 304 و 316 برخوردار است، که از مقاومت خوبی در برابر خوردگی و حرارت برخوردار میباشد. آلیاژ 316 این محصول دارای درصدی از مولیبدن ساخته شده است و از این دو ایاژ جهت ساخت قطعات کشاورزی، ظروف آشپزخانه، و تجهیزات صنایع شیمیایی و برای ساخت تجهیزات در محیطهای شور و دریایی استفاده میشود. از مزیتهای آن میتوان به مقاومت بیشتر آن در برابر شوری آب اشاره کرد.

ورق st52

ورق مسی:

از این نوع به دلیل خواص حرارتی و الکتریکی مناسب، در صنعتهای الکتریکی، الکترونیکی و ساخت وسایل هنری مورد استفاده قرار میگیرد. این نوع از مزیتهایی چون مقاومت در برابر خوردگی و الکتریکی برخوردار میباشد و این مزایا باعث مناسب شدن آن در صنایع دریایی مثل ساخت کشتی و سیستمهای خنک کننده و صنایع نفت و گاز شده است. از این نوع در صنایع هوافضا، پزشکی (ایمپلنتها) و…. استفاده میشود.

ورق روغنی:

ورقهای آلیاژی روغنی یک نوع محصول فولادی میباشد، که در صنایع مختلف مثل صنعت نفت و گاز استفاده میشود. ورق روغنی از ترکیبات خاصی تشکیل شده است، که از ویژگیهایی چون در مقابل شرایط خاص محیطهای نفتی مقاوم میباشد. همچنین این محصول از مزیتهای بسیاری چون مقاومت در برابر خوردگی، مقاومت در برابر فشار و دما، استحکام بالا و…. برخوردار است.

کاربرد انواع ورق فولادی

ما در این قسمت از مقاله انواع ورق آلیاژی و کاربردهای آن قصد داریم شما متقاضیان عزیز و محترم را راهنمایی کنیم تا از کاربردهای ورق آلیاژی با خبر شوید.

از ورقهای گرم در ساخت وسایل نقلیه و همچنین ساخت سازههای ساختمانی که نیاز به مقاومت بالا و استحکام ساختاری دارند، استفاده میشود. همچنین از ورقهای سرد در صنایع برق و الکترونیک برای برخی از اجزا و قطعات الکترونیکی استفاده میشود. از این نوع ورق آلیاژی در تولید لوازم خانگی مثل یخچال، ماشین لباسشویی و… استفاده میشود. در ادامه این مقاله شما را از اهمیت استفاده از ورق آلیاژی چیست؟ آگاه خواهیم کرد.

ورقهای گالوانیزه یکی از انواع ورق فولادی آلیاژی است، که در صنعت ساختمانی جهت پوشش دادن به برخی از قطعات ساختمانی و به منظور مقاومت در برابر زنگ زدگی و حفاظت در برابر عوامل جوی استفاده میشود. همچنین از این نوع جهت تولید بخشهایی از اتومبیل و خودرو، که به مقاومت در برابر خوردگی نیاز دارند بکار میرود.

ورقهای آلومینیوم یکی از انواع ورق آلیاژ فولادی میباشد، که از آن در صنایع هواپیما و فضایی جهت تولید بخشهای سبک و مقاوم استفاده میشود. همچنین از این نوع محصول در صنایع بسته بندی استفاده میشود.

از ورقهای استنلس استیل در صنایع غذایی جهت تولید و ساخت تجهیزات آشپزخانه، مخازن ذخیره مواد غذایی و تجهیزات تولید مواد غذایی استفاده میشود و اگر مایلید بدانید از دیگر کاربردهای این نوع ورق آلیاژی چیست، باید بگویم که از این نوع در صنعت پتروشیمی و صنایع شیمیایی جهت ساخت قطعاتی که در معرض شرایط شیمیایی و حرارتی خاصی قرار دارند، استفاده میشود.

از ورقهای ضد سایش در معدنکاری و حفاری جهت ساخت قطعات و تجهیزات، که با سایش و فشارهای زیادی که در معادن و ساخت و سازهای عظیم مثل دندهها و صفحات گلولهای روبرو هستند، استفاده میشود.

چرا محصولات فلزی به صورت آلیاژی تولید میشوند؟

امروزه 90 درصد از فلزات به صورت آلیاژ مورد استفاده در صنایع مختلف مثل صنعت ساختمان سازی، خودرو سازی، کشتی سازی، دریایی، نفت، گاز و… قرار میگیرد. با استفاده از ورقهای آلیاژی، رسانایی الکتریکی، شکلپذیری و انعطاف محصولات کمتر از حالت خالص فلزات خواهد بود، اما در عوض نقطه ذوب آنها کاهش پیدا میکند. به همین علت اهمیت استفاده از ورق آلیاژی منجر به صرفهجویی در منابع خواهد شد. ورق آلیاژ فولادی از قابلیت بازیافت برخوردار است و خطری برای محیط زیست ندارند. همین ویژگیهای مطلوب باعث استفاده فراگیر این محصولات در اکثر صنایع میشود.

همانطور که میدانید، فولاد عظیمترین آلیاژ صنعتی در سراسر دنیاست، که علت این امر هم گستردگی پذیرش عناصر آلیاژی توسط عنصر آهن میباشد. با اضافه کردن عناصر مختلف به ترکیب فولاد میتوان انواع متنوعی از این فلز از فولاد نرم گرفته تا فولاد سخت و الماسهها را به تولید رساند. به عبارت بهتر فولاد یا فلز به خودی خود آلیاژی از آهن میباشد که با افزودن درصد متغیرهایی از کربن، سیلیسیوم، منگنز، فسفر و گوگرد تشکیل میگردد. اما در مواردی که برای تولید محصولاتی نیاز به فولاد با ویژگیهای خاص باشد، از ورق فولاد آلیاژی استفاده میشود و همچین محصولی است، که از خواص مطلوبتری برخوردارند.

مهمترین عناصری که به فولاد آلیاژی افزوده میگردد، کربن، سیلیسیوم، منیزیم، منگنز، مولیبدن، آلومینیوم، کلسیم، سدیم، کروم، نیکل، کبالت و مس است. تقسیمبندی ورق آلیاژی را میتوان از دو جهت درصد عناصر آلیاژی و عناصر آلیاژی پایه بیان نمود. ورق آلیاژی بر اساس درصد عناصر به کار رفته، دارای دو نوع ورق آلیاژی ساخته شده از فولاد پرآلیاژ و ورق آلیاژی ساخته شده از فولاد کم آلیاژ میباشد. در طبقهبندی ورق آلیاژی فولادی بر اساس عنصر آلیاژی پایه، نام فولاد را عنصر آلیاژی پایه معین میکند. در ادامه پرکاربردترین انواع ورق فولادی آلیاژی معرفی میشود:

پرکاربردترین انواع ورق فولادی آلیاژی

ورق آلیاژ فولادی از خواص مکانیکی، حرارتی و شیمیایی برخوردار میباشد، که آن را تبدیل به یک محصول منحصر به فرد کرده است. اهمیت استفاده از ورق آلیاژی در صنایع مختلف مشهود میباشد و از انواع ورق های آلیاژی در بسیاری از سازهها و صنایع گوناگون استفاده میشود. از جمله پرکاربردترین نوعهای ورق آلیاژی، ورقهای آلومینیوم، ورقهای فولاد ضد زنگ، ورقهای نیکل و… میباشد، که اهمیت استفاده از ورق آلیاژی را میتوان در صنعتهای مختلف مثل صنایع خودروسازی، صنایع هواپیما و فضایی، صنایع غذایی، صنایع نفت و گاز، صنعت هوافضا، صنعت پزشکی، صنایع هوافضا، صنعت اتومبیلسازی، صنایع دریایی، صنایع ورزشی، صنایع شیمیایی و صنایع الکترونیک دانست. همچنین اهمیت استفاده از ورق آلیاژی فولادی به دلیل وزن سبک، مقاومت در برابر خوردگی، خواص حرارتی مناسب، مقاومت در برابر زنگ زدگی، سازگاری با بافتهای بیولوژیکی، افزایش استحکام، مقاومت در برابر آب، مقاومت الکتریکی و حرارتی خوب و… میباشد. در ادامه مقاله ورق آلیاژی چیست؟ قصد داریم شما را با انواع این محصول آشنا کنیم.

ورق CK45

ترکیب شیمیایی این فولاد دارای عناصر آلیاژی سیلیسیوم و منگنز میباشد. استفاده از این محصول در ساخت ماشینآلات سنگین و کشاورزی، میللنگهای صنعتی، شافتهای تراشکاری و محور پمپها متداول میباشد. خواص ماشینکاری این ورق در حالت نرمال و شرایط نورد گرم، مطلوب میباشد. از مهمترین ویژگیهای این نوع ورق فولادی آلیاژی استحکام و سختی بالا و مقاومت در برابر محیطهای خورنده است.

ورق MO40

ورق mo40 نوعی ورق آلیاژی ساخته شده از فولاد کم آلیاژ و سخت میباشد که دارای قابلیت عملیات حرارتی است. این محصول کاربرد عظیمی در صنایع نفت و گاز دارد. عناصر کربن و منگنز موجود در ترکیب شیمیایی این نوع باعث افزایش چشمگیری در فرمپذیری و قابلیت تحمل دماهای بسیار بالا میشود. وجود عناصر کروم، مولیبدن و درصدهای کمی از عناصر فسفر و گوگرد در این آلیاژ، خواصی مانند مقاومت سایشی، مقاومت در برابر خوردگی و مقاومت به ضربه را به ارمغان میآورد. از ورق آلیاژ فولادی Mo40 در مواردی مانند تجهیزات درون چاهی صنایع نفت و گاز، قطعات در معرض فشار مانند پیچ و مهره، قاشق و چنگال و ساخت دستگاههای صنعتی مانند دستگاه فرزکار، استفاده میشود.

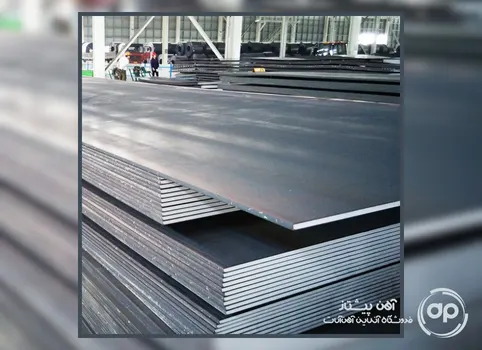

ورق سیاه یا همان ST37

ورق آلیاژ فولادی نوعی ورق آلیاژی کمکربن و آتشخوار میباشد، که با کاهش حجم مصرفی فولاد، باعث کاهش هزینهها در پروژههای عمرانی گشته است. وجود عناصر سیلیسیوم و منگنز در ترکیب این آلیاژ باعث ایجاد ترکیب مطلوبی از استحکام و شکلپذیری شده است. این ورق در ساخت ریل، بدنه جرثقیل، اسکلت پل و دیواره قطعات صنعتی کاربرد دارد. همینطور به خاطر خواص جوشکاری عالی، در فرآیندهایی که نیاز به اتصالات جوش زیاد دارد، کاربردی هستند. این محصول از جمله ورق آلیاژی ساخته شده از فولاد پرآلیاژ است، که در بسیاری از صنایع کاربرد دارد. خرید ورق سیاه در تهران، یک فرآیند حائز اهمیت می باشد، که برای تهیه آن ابتدا باید به دنبال فروشگاه و بازارهای معتبر در حوزه آهن آلات بگردیم. فروشگاه آهن پیشتاز یکی از فروشگاههای معتبر میباشد، که شما میتوانید از طریق آن به آسانی و با خدمات مختلفی این محصول را بخرید. از این محصول در صنایع مختلف مثل صنعت خودرو سازی، ساختمان سازی، کشتی سازی، دریایی، فلزی، ساخت و ساز و… استفاده میشود. این محصول از متریال و عناصر منحصر به فرد و مخصوصی و همچنین با روش نورد گرم ساخته میشود.

ورق A516

منگنز، مولیبدن و کروم از عناصری میباشند، که در ترکیب این آلیاژ موجوداند. از مهمترین ویژگیهای این ورق فولاد آلیاژی تحمل فشار و سختی بالای آن میباشد. در ساخت اتصالات و مخازن تحت فشار از این محصول استفاده میگردد و این محصول نوعی ورق آتشخوار است، که کاربرد زیادی در ساختمانسازی دارد.

ورق A283

این ورق از قابلیت جوشکاری و خمش بالایی برخوردار است. از این محصول در ساخت دیگ بخار و مخازن تحت فشارهای پایین، سیمپیچ، لوله و مقاطع استفاده میگردد.

ورق A283

انواع ورق آلیاژی غیرفولادی و کاربرد هر کدام

آلیاژهای غیر آهنی با نام فلزات رنگین هم مشهور هستند. به طور کلی انواع مختلف این آلیاژها مقاومت به خوردگی بالایی دارند و از رسانایی حرارتی و الکتریکی خوبی برخوردارند. این آلیاژها نسبت به آلیاژهای آهنی، سبکتر بوده و مقاومت کمتری در دماهای بالا دارند. در ادامه به معرفی پرکاربردترین انواع ورق آلیاژی غیر فولادی خواهیم پرداخت.

ورق آمالگام

آلیاژ مورد استفاده برای تولید ورق آمالگام از ترکیب فلز جیوه با عناصر دیگری مثل روی، نقره، قلع، مس، پالادیوم و طلا تولید میشود. حضور فلز جیوه و مس موجب افزایش استحکام و انبساط این آلیاژ گشته است. در حالی که افزایش میزان عنصر قلع در آلیاژ آمالگام باعث کم شدن استحکام آن میگردد. در صورت وجود عنصر روی، ورق آمالگام در برابر خوردگی مقاوم خواهد بود. کاهش یا افزایش درصد عنصر جیوه در ترکیب شیمیایی این آلیاژ، حالت فیزیکی مایع، خمیری یا جامد آن را تعیین میکند.

ورق پیوتر

ورق پیوتر نوعی ورق چکشخوار، نرم و انعطافپذیر میباشد که برای ساخت محصولاتی با طراحی سهبعدی، آلیاژ بسیار مطلوبی میباشد. 90 تا 92 درصد ترکیب شیمیایی این ورق دارای قلع میباشد. آنتیموان، مس، بیسموت و گاهی نقره هم از دیگر عناصر موجود در آلیاژ پیوتر میباشند. در بعضی موارد این آلیاژ میتواند شامل سرب هم باشد. البته در مواردی که برای ساخت وسایل تزئینی و مجسمهها به کار گرفته شود، فاقد سرب خواهد بود.

ورقهای قلعاندود

به پوشاندن سطح فلزات توسط فلز قلع، قلعاندود کردن میگویند. وجود لایه نازکی از قلع بر روی ورقهای آلیاژی موجب افزایش مقاومت در برابر خوردگی میگردد. درصد حضور قلع در این ورق تعیینکننده میزان سختی آن میباشد. بر همین اساس این ورق شامل سه دسته ورق تمپر 2 ،3 و 4 با درجه سختیهای متفاوت میباشد. بیشترین کاربرد ورق آلیاژی قلعاندود در صنایع کنسروسازی، بستهبندی رنگ، خودروسازی و نردهسازی میباشد. این ورق در برابر فرسایش مقاوم است و قابلیت فرمپذیری، لحیمکاری، جوشپذیری و خمکاری مطلوبی دارد.

این محصول ظاهر درخشان و زیبایی هم دارد. ورق قلعاندود به موجب مقاومت در برابر خوردگی، با مواد مجاور خود به سختی وارد واکنش میدهد و بازیافت آن به آسانی قابل انجام میباشد. به همین علت میتوان آن را بدون نگرانی در ظروف پختوپز و همینطور بستهبندی مواد غذایی استفاده نمود.

ورقهای برنز

این آلیاژ ترکیبی از عناصر قلع و فسفر میباشد. حضور عنصر فسفر باعث نرمی، افزایش انعطاف و شکلپذیری شده و حضور عنصر قلع هم به افزایش مقاومت به خوردگی کمک مینماید. این ورق مقاومت بالایی در برابر سایش دارند و به علت حضور مس در ترکیب شیمیایی آن، دارای رسانایی الکتریسیته خوبی هستند. ضریب اصطکاک پایین، استحکام بالا در عین انعطاف پذیری و الاستیسیته بالا و ریزدانه بودن از خواص این ورق آلیاژی فولادی میباشد. این محصولات معمولا در صنعت الکترونیک و در ساخت قطعات کامپیوتر، حمل و نقل سوخت هستهای، ساخت پیچ و مهره و پروانه کشتی کاربرد دارند.

ورق آلیاژی برنج

آلیاژ برنج حاصل ترکیب دو عنصر روی و مس میباشد. درصد عنصر مس در ترکیب آلیاژ برنج حداکثر 40 درصد میباشد. عناصر افزودنی دیگر به این آلیاژ شامل نیکل، سیلیسیوم، قلع، آرسنیک، فسفر، آلومینیوم، منگنز و سیلیکون میباشد. ورق آلیاژی برنج در دکوراسیون، ساخت قفل، چرخدنده، بلبرینگ، دستگیره، پوشش مهمات، دریچه و در لولهکشی بکار میرود. حضور عنصر روی در ترکیب این آلیاژ موجب افزایش مقاومت به خوردگی در آن گشته است.

مزایای ورق برنجی

مزایای استفاده از ورق آلیاژی

انواع ورق آلیاژ فلزی محصولاتی میباشد، که از ترکیبات و ساختار یک یا چند فلز مختلف به همراه عناصر دیگر ساخته شده است. بکارگیری از این محصولات در صنایع مختلف، مزایای بسیاری به همراه دارد، که به طور خلاصه میتوان به مقاومت مکانیکی بالا، مقاومت در برابر خوردگی، تحمل حرارت، سبکی و استحکام ساختاری، راندمان بالا در کارکرد و…. اشاره کرد. این ویژگی ها و مشخصات ورق آلیاژی باعث شده تا در شرایط سخت و فشرده بسیار خوب عمل کند و در صورت برخورد با محیطهای مختلف مثل آب، هوا و مواد شیمیایی مقاومت از خود نشان میدهد و همچنین به دلیل قابلیت تحمل حرارت بالا برای استفاده در ساخت قطعات موتورها، دستگاههای گرمایشی و سایر محیطهایی با دماهای بالا مناسب میباشد. به دلیل ساختاری این نوعها در شرایط جوی و دماهای مختلف از انها در بسیاری از صنایع استفاده میشود. برخی از آلیاژها به دلیل خصوصیات حرارتی، الکتریکی و مکانیکیشان، از راندمان بالایی در کارکردشان برخوردار است.

فرایند تولید ورق آلیاژی چیست؟

در این قسمت از مقاله قصد داریم شما را با نحوه تولید ورق آلیاژی آشنا کنیم، تولید انواع ورقهای آلیاژی از یکسری پیچیدگیها برخوردار است. که در ابتدا باید به انتخاب و آماده سازی مواد اولیه که شامل فلزاتی چون آهن، نیکل، کروم، سیلیسیم و المنتهای دیگر میباشد پرداخت. سپس مواد را با دقت با یکدیگر آمیخته، تا ترکیب دقیقی از عناصر بدست بیآید و این مواد را در دمای بالا ذوب میکنند تا یک مذاب فلزی بدست آید. در مرحله بعد به تصفیه و حذف وناخالصیها پرداخته میشود، این فرآیند را بدین صورت انجام میدهند، که پس از ذوب و مذاب کردن ممکن است، با ناخالصیهایی مثل اکسیدها و ذرات غیر مطلوب روبرو میشوید. با انجام از فرآیندهایی چون تصفیه و پالایش میتوان این ناخالصیها را از بین برد.

در مرحله بعد مذاب تصفیه شده را به قالبهای خاص اضافه کرده و این قالبها تعیین کننده اشکال و ابعاد نهایی و منحصر به فرد میباشد. در مرحله بعد به خنک کردن و تشکیل ساختار پرداخته میشود، که در این مرحله به شکل گرفتن ابعاد و تعیین خواص مکانیکی میپردازند. پس از خنک کاری به فرآیند کاردک زنی و تنظیم شکل میپردازند و در این مرحله به منظور به دست آوردن ابعاد دقیق و شکل نهایی محصول مورد نظر بکار برده میشود. در آخر عملیات نهایی و کنترل کیفیت را انجام میدهند و این فرآیند شامل اندازه گیری ابعاد، بررسی خواص مکانیکی و آزمایشهای دیگر جهت اطمینان پیدا کردن از کیفیت نهایی میشود.

تولیدکنندگان ورق آلیاژی در تهران

شرکت و برندهای مختلفی از جمله تولیدکنندگان ورق آلیاژی در تهران میباشد، که این شرکتها به منظور تامین نیازهای شما تلاش کرده تا با بکارگیری از تجهیزات پیشرفته و فناوریهای نوین تمام نیازهای شما را برطرف کند. کارخانجات تولید ورق آلیاژی در ایران فولاد مبارکه، اکسین اهواز و کاویان اهواز میباشد، که فرآیند تولید ورق فولادی را انجام میدهند و از جمله مهمترین تامین کنندگان در ایران میباشد. برند ایلیچ اوکراین و پوسکو کره از جمله تولید کنندگان معتبر ورقهای آلیاژی در جهان میباشد، که محصولات آن در صنایع مختلف مثل صنعت خودروسازی، هواپیماسازی، ساختمانی و صنایع معدنی استفاده میشود.

معایب ورق آلیاژی

در این قسمت از مقاله قصد داریم، به شما یک سری داده بدیم، تا جواب سوال معایب ورق آلیاژی چیست؟ را بگیریم. قیمت بالای برخی از انواع ورق آلیاژی نسبت به یکدیگر را میتوان یکی از معایب انواع ورقهای آلیاژی دانست، که این نرخ بالا به دلیل مواد اولیه گرانتر، فرایندهای تولید پیچیدهتر، و کنترل کیفیت بالاتر میباشد. یکی دیگر از معایب انواع این محصول مشکلات در جوشکاری است.

ورق آلیاژی ck45

سخن پایانی

همانطور که در مقاله ورق آلیاژی و کاربردهای آن گفته شد، تنوع ورقهای آلیاژی بسیار عظیم میباشد. همین مسئله موجب تنوع بسیار در کاربرد آنها شده است. اکنون میدانیم که در بحث آنالیز ورق آلیاژ فولادی، هر عنصر با هدف خاص در ترکیب شیمیایی انواع ورقهای آلیاژی حضور داشته و تغییر در درصد آن میتواند موجب تغییر در خواص مکانیکی و شیمیایی آن گردد. با تغییر در نوع و میزان عناصر در ترکیب آلیاژ میتوان به تنوع گسترده ای در این محصولات دست پیدا کرد تا به این ترتیب تولید هر محصولی با ویژگیهای خاص، امکانپذیر باشد. از شما همراهان گرامی جهت مطالعه بالا درباره منظور ورق آلیاژی چیست؟ سپاسگزارم، امیدواریم بتوانیم با این مقاله به سطح اگاهی شما افزوده باشیم.