آخرین آپدیت: 24 بهمن 1402 ساعت: 13:14

مقدمه:

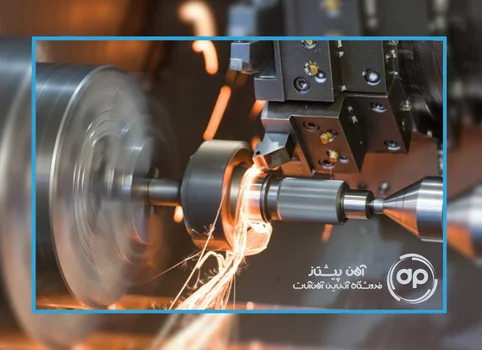

ماشینکاری و تراشکاری ورق از فرآیندهای کلیدی در صنعت فلزات میباشد، که جهت تولید و ساخت قطعات دقیق و مورد نیاز در انواع صنایع از خودروسازی و هوافضا مورد استفاده قرار میگیرد. از این دو فرآیند به عنوان روش و تکنیکهای مختلف جهت ایجاد شکلدهی، برش، حفر، و تراشیدن ورقهای فلزی، فولادی و استیل استفاده میشود. در انجام این دو فرآیند به ماشینآلات پیشرفته و ابزارهای دقیقی نیاز میباشد، که با کمک این دو میتوانید به اندازهها و ابعاد دقیق و قطعات با کیفیت بالا دست پیدا کنید.

ماشینکاری و تراشکاری ورق چیست؟

ماشینکاری و تراشکاری ورق دو فرآیند اساسی در صنعت فلزات و ساختمانی میباشد، که برای شکلدهی، حذف مواد اضافی و ایجاد قطعات دقیق و مورد نیاز، مورد استفاده قرار میگیرد. در این فرآیندها، انواع ورقهای فولادی و استیل به کمک ابزارهای خاص و ماشینآلات مناسب و پیشرفته، تغییر شکل داده میشود، تا به اشکال، ابعاد و ویژگیهای مورد نظر دست پیدا کنند. هدف اصلی از انجام این دو فرآیند، تولید و ساخت قطعات دقیق و با کیفیت بالا میباشد، که به شکلها، ابعاد و ویژگیهای مشخص ساخته میشود و جهت مصارف مختلفی استفاده میشود. در ادامه قصد داریم شما را با تک تک این فرآیندها آشنا خواهیم کرد.

ماشینکاری ورق چیست؟

با استفاده از ماشینکاری ورق میتوان ذرات را از روی ماده مد نظر خود حذف کرده و برادههای درشت و ضخیمی از فلزات به صورت نواری یا تکه تکه برداشت، تا به شکل و یا اندازه مورد نظر خود دست پیدا کنند. در این روش فرایندهای گوناگونی برای دست یافتن به طراحی مورد نظر محصول نهایی، از نظر شکل، قطر سوراخ، اندازه، بافت و پرداخت کاری وجود دارد.

ماشینکاری ورق، اللخصوص ماشینکاری ورق سیاه از پرکاربردترین روشها در تکنولوژی ساخت و تولید محسوب میشود. این فرآیند گزینه مناسبی برای ساخت قطعاتی که نیاز به دقت ابعادی و صافی سطح خوب دارند، میباشد.

فرآیند ماشینکاری ورق

مهم ترین فرایند ماشینکاری ورق:

فرایندهای ماشینکاری ورق یکی از اصلیترین فرآیندهای صنعتی در تولید قطعات ورقی با ابعاد، شکل، و ویژگیهای مورد نظر و منحصر به فرد میباشد. این فرآیندها شامل یک سری فرآیندهای حذف مواد و شکلدهی هستند، که جهت تولید و ساخت قطعات و بکارگیری در صنایع مختلف از جمله خودروسازی، هوافضا، ساختمانی، الکترونیک، و دیگر صنایع مورد استفاده قرار میگیرد. فرز کاری و سنگ کاری یا سوراخ کاری از جمله فرآیندهای مهم میباشد، که در ادامه مقاله ماشینکاری و تراشکاری ورق به شرح مختصری از آن خواهیم پرداخت.

فرزکاری:

فرآیند فرزکاری یکی از مهمترین روشهای حذف مواد در صنعت فلزات و ساختمانی میباشد، که جهت ایجاد شکلهای مختلف، حفرات، رویهها، و دقت در سطوح بکار برده میشود. در این فرآیند از یک ابزار قدرتمند به نام فرز برای حذف مواد از قطعات فلزی، چوبی، پلاستیکی و حتی سنگ استفاده میشود. در حقیقت با کمک ابزار فرز و با انجام حرکات دورانی، میتوان مواد را از روی قطعات حذف کرد. این ابزار از تیغه و بریدگیهای متنوعی برخوردار میباشد، که بستگی به شکل و نوع قطعه کاری نیز دارد. از بارزترین مزیتهای این فرآیند، امکان ایجاد اشکال پیچیده و دقیق با دقت بالا میباشد. انجام این فرآیند به صورت دستی و یا با استفاده از ماشینهای کنترل عددی (CNC) انجام میشود، که این امر باعث افزایش دقت و کارایی فرآیند میشود.

سوراخ کاری سنگ زنی:

فرآیند سوراخکاری یا سنگزنی یکی از فرآیندهای مهم در صنعت فلزات و ساختمانی میباشد، که برای ایجاد سوراخهای دقیق و مورد نیاز در قطعات فلزی یا سنگی بکار برده میشود. انجام این فرآیند معمولاً با بکارگیری از ابزارها و ماشینآلاتی صورت میگیرد، که این فرآیند به نام سنگزن یا دستگاه سنگزنی شناخته شده است. سوراخهای دقیق و با دقت بالایی را میتوان با کمک این فرآیند ایجاد کرد و در صنایع مختلفی مثل صنعت خودروسازی، هوافضا، الکترونیک، ساختمانی و صنایع فلزی از این فرایند استفاده میشود. سوراخ زنی دقیق، این فرآیند را تبدیل به اساسیترین روش در تولید قطعات فلزی با دقت و کیفیت بالا کرده است.

در حقیقت ماشینکاری ورق به صورت سنتی(مکانیکی) و غیر سنتی(شیمیایی یا حرارتی) صورت میگیرد.

پیشنهاد: چنانچه قصد مطالعه مقاله پانچ و سوراخکاری ورق را دارید، روی همین لینک کلیک کنید.

انواع فرایندهای ماشینکاری ورق:

فرایندهای ماشینکاری ورق یکی از اصلیترین فرآیندهای صنعتی میباشد، که در تولید قطعات ورقی با ابعاد، شکل و ویژگیهای مورد نظر از این فرآیند استفاده میشود. این فرایند از یکسری فرآیندهایی چون حذف مواد و شکل دهی برخوردار است، که جهت تولید قطعات کاربرد دارد و در صنایع مختلف مثل صنعت خودروسازی، هوافضا، ساختمانی، الکترونیک، و دیگر صنایع مورد استفاده قرار میگیرد. در ادامه مقاله ماشینکاری و تراشکاری ورق قصد داریم شما را با انواع این محصول آشنا خواهیم کرد.

1. ماشینکاری مکانیکی:

ماشینکاری مکانیکی یکی از انواع ماشینکاری و تراشکاری ورق میباشد، که خود به دسته های مختلفی چون ساینده، تک نقطه ای و چند نقطه ای تقسیم میشود. در ادامه به شرح مختصری از هر یک از این انواع خواهیم پرداخت.

ساینده:

ماشینکاری ساینده فرایند مکانیکی است که با استفاده از ابزار ساینده برای برداشتن براده و همچنین برای شکل دادن به ظاهر یک قطعه مورد استفاده قرار میگیرد.

تک نقطه ای:

در این روش برای از بین بردن براده از ابزار برشی که تک تیغه یا تک دندانه است استفاده میکنند.

چند نقطه ای:

از ابزار هایی که چند دندانه هستند برای حذف براده و مواد روی سطح قطعه مورد استفاده قرار میگیرد.

2. ماشینکاری شیمیایی:

این نوع همانطور که از نامش مشخص است، توسط مواد شیمیایی حذف مواد از روی قطعه صورت میگیرد.

3.ماشینکاری حرارتی:

ماشینکاری حرارتی نیز با روش های مختلف صورت میگیرد. مانند روشهای برش شعله ای، ماشین کاری با تخلیه الکتریکی یا EDM و ماشینکاری پرتو الکترونی.

ماشینکاری EDM روش غیر سنتی محسوب میشود و با انرژی حرارتی، عملیات براده برداری را انجام میدهد.

تراشکاری ورق چیست؟

تراشکاری ورق جزئی از ماشینکاری به حساب میاید و با توسط دستگاه تراشکاری سطح داخلی یا خارجی قطعات فلزی یا غیر فلزی را شیار می دهد. تراشکاری ورق از ویژگی هایی مثل رزوه، شیار، سوراخ، سطح کانتوری و نوک تیز برخوردار است. ابزار هایی که برای این کار استفاده میشوند دارای مقاطع دایره شکل مانند میله های ساده و غیر ساده، میله های پیچ خورده، پولک و بوش، تیغه فرز، مته، برقو و قلاویز هستند.

تراشکاری ورق به صورت دستی، اتوماتیک و نیمه اتوماتیک صورت میگیرد. تراشکاری اتوماتیک از بهترین روش ها محسوب میشود زیرا دقت و سرعت بالایی دارد. تراشکاری نیمه اتوماتیک با کمک اپراتور انجام میشود. مثل کار با دستگاه فرز و دریل. روش دستی نیز اغب برای قطعات سنگی و چوبی مورد استفاده قرار میگیرد و برای فلزات مناسب نیستند. دستگاه CNC از شایع ترین دستگاه اتومات تراشکاری به شمار میرود که در صنعت و هنر کاربرد بسیاری دارد. در ادامه مقاله ماشینکاری و تراشکاری ورق قصد داریم شما را با انواع دستگاه تراشکاری CNC آشنا کنیم.

تراشکاری ورق

تقسیم بنده دستگاه های تراشکاری CNC بر اساس نحوه عملکرد:

- دستگاه های برش لیزری

- دستگاه های فرز

- برش دهندههای پلاسما

- برش دهندههای واترجت

- دستگاههای برش بر اساس شعله

- دستگاههای تراشکاری با چرخنده

انواع ابزار های تراشکاری ورق از نظر جنس در 4 نوع وجود دارند:

- فولاد ابزار غیر آلیاژ

- فولاد ابزار آلیاژ

- فلزات سخت

- فلزات سرامیکی

کاربرد

ماشینکاری و تراشکاری ورق از فرآیندهای حیاتی در صنعت فلزات و ساختمانی میباشد، که جهت تولید قطعات دقیق و قابل استفاده در انواع صنایع مثل صنعتهای خودروسازی، هوافضا، ساختمانی و صنایع مختلف دیگر مورد استفاده قرار میگیرد. کاربردهای این دو فرآیند بسیار گسترده میباشد.

صنعت خودروسازی:

از این دو فرآیند در صنایع خودرو سازی جهت تولید قطعات خودرو مثل قابها، پنلها، سقف و بدنه خودرو و اتومبیلها استفاده میشود.

صنعت الکترونیکی:

از ماشینکاری و تراشکاری ورق در صنایع الکترونیکی، جهت ساخت قطعات الکترونیکی استفاده میشود و در ساخت قطعات ورقی با دقت بالا و سطح صاف استفاده میشود. از این دو فرآیند جهت ساخت قطعات الکترونیکی مثل صفحات مدارچاپی یا PCB و قطعات اتصالات الکتریکی مورد استفاده قرار میگیرد.

صنعت هوا و فضا:

در صنایع هوا و فضا جهت ایجاد قطعات سبک و با دقت بالا امری ضروری میباشد، که جهت ساخت و تولید قطعاتی مثل قسمتهای موتورها، قطعات ساختاری، و تجهیزات هواپیماها و ماهوارهها استفاده میشود.

صنعت ساختمانی:

از این دو فرآیند در صنایع ساختمانی جهت تولید قطعاتی مانند درب و پنجره، پنلهای دیواری، و قطعات معماری مورد استفاده قرار میگیرد.

صنعت فلزی و مکانیکی:

در انواع صنایع فلزی و مکانیکی، جهت تولید و ساخت انواع قطعات، ابزارها، و قطعات دقیق مورد استفاده قرار میگیرد.

مزیت و معایب:

ماشینکاری و تراشکاری ورق دو فرآیند میباشد، که از مزیت و به اصطلاح نقاط قوت بسیاری برخوردار است و همچنین معایب و نقاط ضعف اندکی دارد، که شما را در ادامه با آن آشنا خواهیم کرد.

نقاط قوت:

با این فرآیندها میتوانید قطعاتی را با دقت بسیار بالا ایجاد کنید، که این موضوع در بسیاری از صنایع مثل خودروسازی، هوافضا و صنایع الکترونیکی بسیار حائز اهمیت میباشد. این دو فرآیند به مهندسان و طراحان امکان میدهد تا قطعات و تجهیزات را به اشکال و اندازههای مختلف تولید کنند. انعطاف پذیری در طراحی موجب تولید و ساخت انواع محصولات و قطعات دقیق و متنوع میشود.

همچنین از نقاط قوت این دو فرایند، کارایی بالای آن میباشد، که به دلیل بکارگیری ماشینآلات پیشرفته و تکنولوژیهای مدرن، کارایی بالایی از اهمیت بالایی برخوردار است.از دیگر مزیتهای این دو فرآیند کاهش زمان و هزینه تولید میباشد، چرا که با بکارگیری از ماشینآلات خودکار و CNC قابلیت تولید دستههای بزرگی از قطعات را در کوتاهترین زمان ممکن برای متخصصان فراهم میکند. کنترل کیفیت از دیگر مزیتهای ماشینکاری و تراشکاری ورق میباشد، که به دلیل وجود این مزیت و دقت بالا، امکان ایجاد قطعات با کیفیت بسیار بالا را ایجاد میکنند و این مزیت باعث ایجاد اعتماد بیشتر مشتریان و متقاضیان میشود.

نقاط ضعف:

فرآیندهای ماشینکاری و تراشکاری ورق علاوه بر نقاط قوت از نقاط ضعف اندکی نیز برخوردار میباشد. محدودیتهای در پیچیدگی قطعه یکی از نقاط ضعف این دو فرآیند میباشد، که به طور خلاصه امکان دارد استفاده از این دو فرآیند برای برخی قطعات پیچیده و با اشکال خاص مناسب نباشد. انجام این دو فرایند ممکن میباشد خطرات ایمنی زیادی را برای کارگران و پرسنل کارگاه داشته باشد. دور ریز درصدی از مواد خام به صورت براده و زمانبر و هزینه بر بودن فرآیند از معایب این دو فرایند هستند.